Bei der Härteprüfung durch das Härteprüfgerät differenziert man zwischen dynamischen sowie statischen Verfahren. Alle berufen auf demgleichen Prinzip: Mit bestimmter Prüfkraft wird ein Eindringkörper in den entsprechenden Werkstoff eingedrückt. Jene örtliche Verformung wird gemessen, die sich aus dem elastischen und plastischen Anteil zusammensetzt.

Bei der Härteprüfung durch das Härteprüfgerät differenziert man zwischen dynamischen sowie statischen Verfahren. Alle berufen auf demgleichen Prinzip: Mit bestimmter Prüfkraft wird ein Eindringkörper in den entsprechenden Werkstoff eingedrückt. Jene örtliche Verformung wird gemessen, die sich aus dem elastischen und plastischen Anteil zusammensetzt.

Allerdings erfasst die statischen Vermessung durch das Härteprüfgerät lediglich den plastischen Verformungsanteil. Bei der Prüfkraft unterscheidet man je nach Größe: Makro-, Kleinlast- und Mikrohärte. Zu diesen statischen Härteprüfverfahren zählen die Härtemessung nach Rockwell, Vikkers, Brinell oder Shore.

Härteprüfgerät und die maximale Genauigkeit

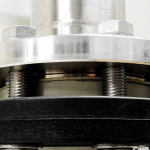

Ein Härteprüfgerät fungiert zur raschen Erfassung der Oberflächenharte. Dieses Gerät zeigen die Härte in Rockwell, Brinell, Vickers und Shore an. Vor allem im Servicebereich, der Qualitätskontrolle und Herstellung wird es aufgrund des mobilen Einsatzes gerne genutzt. Der innere Akku ist ein zusätzlicher Vorteil bei diesem Gerät. Mit dem eingebauten Schlaggerät entfällt bei der Messung der Oberflächenhärte das unangenehme Kabel. Damit ist es möglich, Härteprüfungen mit geringsten Prüfverfahren bei maximaler Ergebnisgenauigkeit durchzuführen. Durch das Härteprüfgerät für nicht metallische und metallische Werkstoffe kann man Gusseisen, Stahl, Edelstahl, Werkzeugstahl, Aluminiumlegierungen, Grauguß, Bronze, Messing, Textilien, Kupfer, Weich-, Hartgummi, weiche sowie harte Elastomere auf die Oberflächenhärte hin leicht, genau und schnell überprüfen.

Benötigen Sie zusätzliche Angaben: https://www.schuetz-licht.de/produkte/haertepruefer/

Shore Härte ein Werkstoffkennwert

Bei der Shore-Härte handelt es sich um einen Werkstoffkennwert für Kunststoffe und Elastomere. Diese ist in den Normen DIN 7868 und 53505 festgesetzt. Das Härteprüfgerät von Shore für Gummi oder vergleichbare Materialien existiert aus dem federbelasteten Stift. Seine Elastizität stellt unter Eindringung in die entsprechende Probe ein bestimmtes Maß für die Shore-Härte des Materials dar, welche auf der Skala von null bis 100 Shore anzeigt wird. Hier geht es um die Eindringtiefe von null bis 2,5 Millimeter.

Vickers benannt nach dem britischen Flugzeugunternehmen

Dieses entsprechend dem britischen Flugzeugunternehmen Vickers benannten Verfahren fungiert zum Prüfen von harten Werkstoffen, jedoch gleichermaßen zur Härteprüfung an oberflächengehärteten beziehungsweise dünnen Randzonen und Werkstücken. Im Vergleich zur Rockwellprüfung mit einem Härteprüfgerät drückt jeder eine gleichseitige Diamantpyramide mithilfe eines Öffnungswinkels von 136 Grad unter der ausgemachten Prüfkraft ins Werkstück ein.

Brinell wird bei mittelharten bis weichen Metallen eingesetzt

Die Härteprüfung, die seitens Brinell entwickelt wurde, wird bei mittelharten bis weichen Metallen, Aluminiumlegierungen beziehungsweise unlegiertem Baustahl, bei Holz wie auch bei Werkstoffen mit nicht gleichbleibendem Gefüge, wie beispielsweise Gusseisen eingesetzt. Dabei wird über das Härteprüfgerät eine Hartmetall- beziehungsweise Stahlkugel in die Oberfläche das zu prüfenden Werkstückes anhand einer festgelegten Prüfkraft aufgebracht.

Rockwell als Rockwellhärte bekannt

Die Rockwellhärte des Materials ergibt sich aus der Eindringtiefe des kegelförmigen Diamant-Prüfkörpers. Dieser Kegel wird mithilfe einer ausgemachten Prüfkraft mit dem Spitzwinkel von 120 Grad bei dem prüfenden Werkstück in die Oberfläche vorbelastet. Als Bezugsebene dient die eingedrungene Tiefe dieses Eindringkörpers. Als Folge wird mit der Hauptlast der Eindringkörper überfordert und maximal sechs Sekunden erhalten. Danach erfolgt die Entfernung welcher Hauptlast, dadurch lediglich noch die Vorlast wirkt. Der Unterschied der Tiefen nach und vor dem Auflegen der Hauptlast stellt das Maß für diese Rockwellhärte beim Werkstoff dar.

Für diverse Vorgänge

Für alle angesprochenen Verfahren ist das passende Härteprüfgerät erhältlich. Auf Bedarf ist es möglich, das Härteprüfgerätebenso nach DKD oder ISO zu kalibrieren. Somit wird ein kontinuierliches verlässliches Messen damit garantiert.